广州东时创展能源材料有限公司总经理韩寿南作主题演讲

11月17日,“2017’第二届动力电池应用国际峰会暨第三届中国电池行业智能制造研讨会”在北京精彩召开。本届峰会由中国化学与物理电源行业协会和电池中国网共同主办,天津力神电池股份有限公司联合主办;中国化学与物理电源行业协会动力电池应用分会承办,无锡先导智能装备股份有限公司联合承办。参加此次峰会人数超600人。

在动力电池技术创新分论坛上,广州东时创展能源材料有限公司总经理韩寿南作主题演讲,就预镀镍钢壳材料的发展进行了详尽的介绍。

以下为韩寿南演讲内容:

我们公司自1994年开始关注电池行业壳体用材,1999年协同日本的新日铁住金株式会社细分研发出碱性、二次、扣式电池钢壳专用材料,近二十年来,我们致力于圆柱电池壳体材料的研发和品质提升。近两年针对铝壳、防爆片、反转片等方型相关材料开发,在提高一致性、容量提升、延长电池寿命面等方面持续努力。

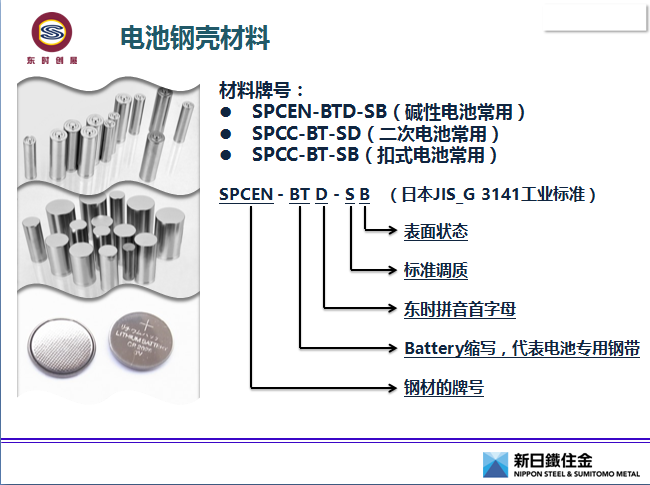

目前国内绝大多数电池钢壳采用的是冷板冲制成钢壳再电镀的方式,按不同细分电池壳体的需求使用不同的材料牌号。目前我们主要有针对碱性电池钢壳的SPCEN-BTD-SB、二次电池钢壳的SPCC-BT-SD、扣式电池的SPCC-BT-SB,这是参考日本工业标准的表示方法。国内主流中高端电池采用就是这几款材料,主要由我们东时供应,或者其他渠道供应部分。

钢壳对电池有什么重要性呢?它是电池能量来源的一个载体,所有的正负极材料,电解液都是储存在这个壳体基础上的,如果壳体保存不好,有很大风险,正常的能量就无法发挥出来。稳定、耐腐蚀性能、导电导热性能,还有焊接性能,都是钢壳必须具备的。从这几个方面探讨我们如何选择一个好的钢壳,首先是基材,这是我们这二十年来为什么能够生存下来的原因,因为新日铁住金生产的基材杂质成分相对比较少,而且长期控制得比较稳定。对电池来说,出现漏液的可能性几率较低。此外,基材加工性能和强度的平衡。特别我们在电池制造时需要做二次加工,比如的滚槽环节,也有一部分的影响。如何保证钢壳强度的同时,保证一定的加工性能,这是我们材料的优势。其次,冲压钢壳的尺寸精度、一致性高,有利于电池高速自动生产线的装配。第三,电镀环节,镀层的均匀性会影响电池的品质和安全性能。后面我会再介绍。最后就是物流和保存环节。

刚才介绍的是我们原来的一些旧的技术基础,今天我们要讲的新技术,新日铁住金的预镀镍材料。原来的生产模式用冷轧钢板(简单一点就是铁),冲制成钢壳之后再去做电镀。这款材料是我们在平板的时候已经做好了电镀处理,跟原来传统电镀方式有些不同的地方,是它有一个扩散层,我们也叫合金层(镍铁合金)。我给大家举一个形象的例子,比如说原来镀层的原理是这样的方式,我们手掌碰手掌,只是附着在上面的方式,而镍铁扩散则是十指相扣的方式。这种扩散方式,对材料本身或者用这个材料做成的产品,耐腐蚀性能和镍的附着性比较好。我们可以根据不同钢壳的加工要求,比如冲压变薄的拉伸比,对钢板的材质做一些改进。还有表面,亮一点的表面或者粗糙一点,做一些调制,具体的使用案例,在右边绿色的框框里面,碱性,镍氢,镍铬。

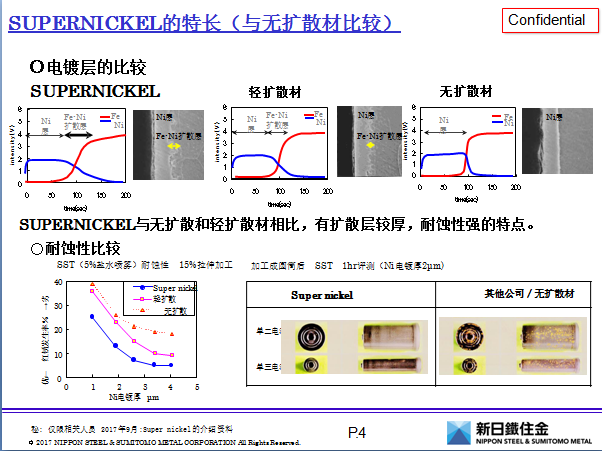

这是简单的一个生产工艺的介绍,我们在电镀这个环节,除了高纯度的电镀工艺之外,还有一个退火的工艺,会形成我们的镍铁合金的状态。这个镍铁合金层,这是一个图表,

我们先看右边是没有扩散的材料,蓝色线条是代表镍,红色线条是代表铁,他们在过渡过程中,比如我在穿过镍之后,马上它那个曲线下滑是很厉害的,马上就没有了,就变成铁了,等于平滑性是很快的。最左边这个是有一个比较宽的扩散层,这里会影响到我们整个材料的耐腐蚀性能。下面这个图表是指对比了三种方式,一个是没有扩散的,还有一个轻微扩散的,还有我们耐腐蚀的材料。

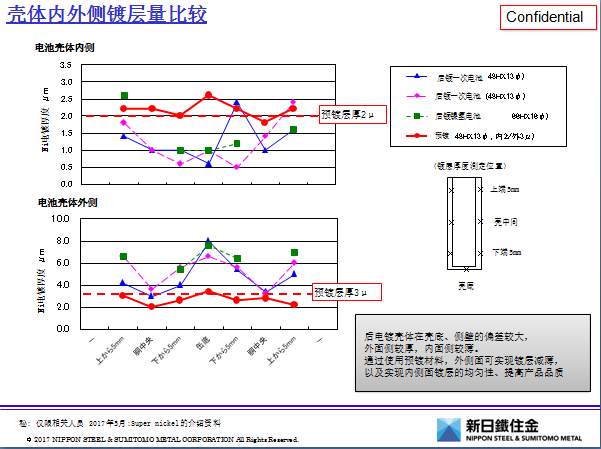

预镀镍与后电镀钢壳的比较,预镀镍壳体内面镀层更均匀,因通过扩散处理,拥有卓越的电镀粘合性,加工冲压性能良好。后电镀壳体,特别是内面底部周围,出现几乎无电镀的状况。这就是我刚才解释的壳体外部和内部镀层均匀性的问题。

我们看一看红色线条和其他颜色的线条,红色线条是我们的预电镀材料,冲压之后能保证镀层在一个平稳的状态。但是如果用后电镀的方式,大家可以看到左边跟右边的上端的部分比较容易附着到镍,那个镀层是比较厚。在壳的下端和底部,镀层的厚度是很薄的。到了壳体外侧,我们红线处于很平稳的水平,但是用后电镀的工艺,有些地方很厚,有些地方很薄,这对镍的原材料是浪费的。

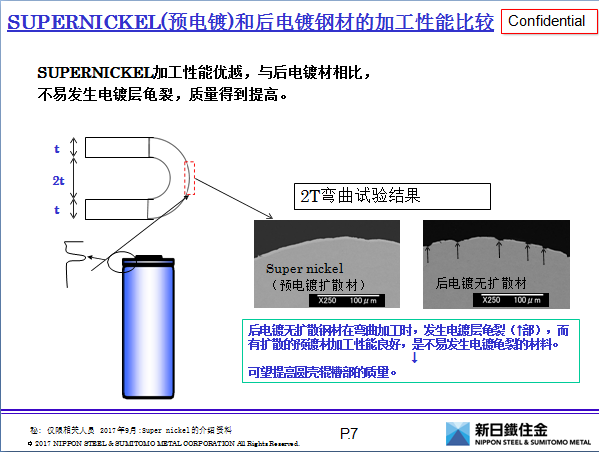

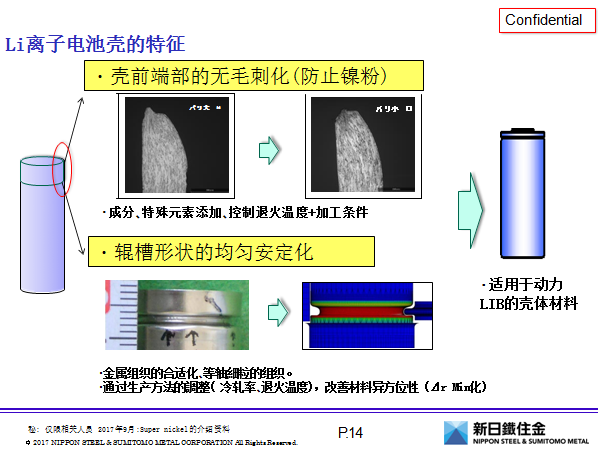

这个PPT是介绍我们在进行二次加工滚槽的时候发生的一些问题,预电镀钢壳,这个位置大家可以看到色差,最表面是镍,这部分开裂的情况不太明显。后电镀钢壳则有出现一些裂纹,这个是一个致命的风险。大家都知道日本的索尼公司是的鼻祖,2006年当时出现过一次笔记本爆炸。以前他们也是用后电镀的工艺生产电池,后来经过这次爆炸事故之后,他们发现主要是金属粉末的掉落残留,导致的安全隐患,所以把钢壳的后电镀工艺改成预电镀的工艺。

目前预电镀钢壳,碱性一次性电池使用也比较广泛,对气体产生量和导致漏液的情况控制比较好,所以他们基本能够保证十年以上的使用期。另一方面,锂离子二次电池部分,可以减少铁离子的溶出,提高电池的安全性。此外,我们在后电镀工艺中,很多电镀厂商为了增加钢壳外观色泽、亮度,会加入硫这个因素,硫其实对电池来说是一些不好的成分。我们做了一个测试,如果含硫的镀镍板,会检测出一毫安的溶解电流,在初充电前溶解的风险大,也就是有发生微短路的风险。

还有一个问题,我们壳体的壳口部分,这个是毛刺,左边部分是比较大的,这个毛刺我们在滚槽封口的时候,很容易脱落,是一个风险。右边我们毛刺比较少,脱落的几率也相对少一些。

举个例子,日韩电池企业为什么能够做到高容量,比如日本企业18650能做到3700mA,他们采用的壳体材料方面也有一定的差异。另外,国外的电池企业据我了解,基本没有做SST的测试,也没有反映质量问题。

目前除了这款材料我们东时还能做什么呢?我们持续针对一些壳体材料进行研发和技术方面的提升,比如材料的耐腐蚀性能的优化等。还有提升电池容量、增加强度的一些材料,我们都愿意跟客户一起去开发,甚至跟结构件的厂商做一些设备和工艺方面的改进。我们目前也给很多国内的电池结构件的厂商提供整套的解决方案,从材料到设备到清洗各方面都有。我们还做一件事情,比如我们现在很多圆柱型的壳体有防爆线,防爆线怎么设计,我们可以来做电脑模拟,通过对刻槽的模拟解析,提供最合适的安全阀建议。。

我们很欢迎在座的专家和朋友能够跟我们一起来做一些有关电池性能提升方面的技术交流。谢谢大家!最后再次感谢一下主办方给我们这个机会可以跟大家交流分享。谢谢大家!

- 最新评论

- 我的评论