动力电池产业迎来扩产高峰新周期,单线产能规模由2-3GWh正在向5-6GWh,甚至更高产能迈进,这也给锂电装备的大型化、一体化、设备性能提升和降耗等方面带来更大挑战,很多传统装备已不再适用于新产线需求。面对产业发展的新形势,主流装备企业纷纷开展产品升级和工艺革新。

“在生产过程中,环境除湿干燥属于高能耗工序。锂电车间环境温湿度控制用能在总能耗中占比约43%,其中,在除湿机的再生加热环节就要消耗高达66%的能耗,这意味着在车间温湿度控制降能耗方面,电池企业面临巨大压力。”欧科工业空调IECD事业部总监王健,于第七届动力电池应用国际峰会(CBIS2022)期间,在《EK工业空调空气环境控制技术发展趋势》的主题演讲中如是说,并接受了电池中国的专访。

图为欧科工业空调IECD事业部总监王健作主题演讲

据王健介绍,针对生产车间除湿能耗高的痛点,欧科推出了ADR-DRY一体化低温直膨转轮除湿机系列,可以替代传统冷冻水+单(双)转轮除湿方案。“产品应用覆盖从极片清洗车间40%湿度到电极涂布车间30%湿度,再到注液车间-50℃露点等生产全工序环境温湿度场景。”

王健表示,欧科一体化复合型低温直膨转轮除湿机创新多级低温直膨系统,采用冷媒蒸发直接冷却新风的方式,显著减少转轮除湿负荷,大大减少再生加热能耗。与传统冷冻水预冷盘管的转轮除湿机相比,低温直膨盘管可以降低一级转轮承担的湿负荷,降低再生风能耗。同时使经过二级转轮的温度也随之降低,大幅度提升二级转轮的除湿效率。与传统除湿解决方案对比,总的再生风量最高可减少近1/3,机组整体节能效果显著。

王健以ADR-DRY X2一体化复合型双转轮除湿机为例介绍道,该机组采用双转轮复叠控制技术,最低露点可达-80℃,适用于电芯烘烤、注液、封口等低露点工艺车间。机组采用专利一体化集成控制技术、TITAN高强度净化箱体结构,直膨深度除湿DP5℃,相比常规冷冻水+单转轮除湿机节能达39%。

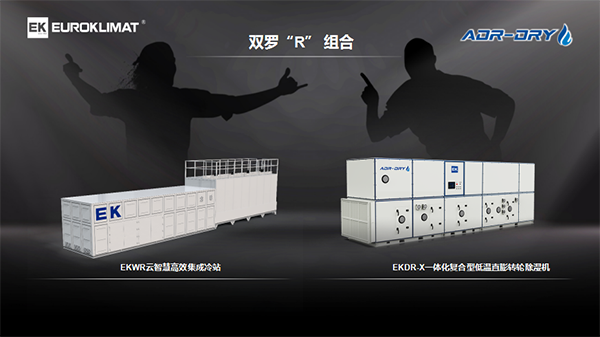

王健还重点介绍了欧科环境温湿度升级解决方案:双罗“R”组合——EKWR云智慧高效集成冷站和EKDR-X一体化复合型低温直膨转轮除湿机的解决方案,可助力企业进一步提升除湿效率,降低能耗。

王健表示,传统机房的应用一般包括机房系统设计、系统设备分散采购、系统管路敷设地基预制、机组安装调试等环节,从系统设计到交付安装调试总时间需要110天-170天,耗时较长。

而欧科云智慧高效集成冷站解决方案的优势表现在:节省机房系统设计时间;机房所需设备工厂预制,交货期短;机组现场只需连接水管和通电就可以运行,节省安装施工时间;机组工厂测试,工厂预调试,节省现场调试时间,从而使其整体交付时间缩短至50天-60天。

值得注意的是,降耗降本方面,王健指出,“双罗“R”组合中摒弃了过去40年行业一直坚持的低温冷冻水,而适用7℃-12℃中温冷冻水,使冷冻水主机能耗大幅下降。”

“欧科水源废热回收型超高温热泵通过回收排放的废热,实现能源循环再生,变废为宝,再生风温度达120℃,节能能效高达2.6。机组采用模块化和嵌入式设计,可按需搭配组合,安装更便捷。和电加热、燃气炉等热源相比,EK高温热泵可节约38%~68%的运行成本和碳排放,节能减排效果显著。”王健介绍道。

同时,在标准缺失的转轮除湿机领域,欧科还相继发布了《一体式复合型转轮除湿机组》企业标准和能效评价标准。两大标准分别从产品测试和能效等级方面建立规范,对提高产品质量、提升企业生产效益、推进行业高质量发展方面具有重要意义。

图为欧科工业空调IECD事业部总监王健接受专访

对于TWh时代电池产业极限制造的更高要求,王健在专访中表示,欧科转轮除湿团队已历经42年的技术沉淀,荣获50多项除湿机产品相关专利。凭借领先的节能技术优势、过硬的产品实力和完善的服务体系,欧科转轮除湿团队已成功服务于比亚迪、索尼电子、巨电新能源、吉利、国光集团、湖南德赛电池、华晨宝马等客户。

面向未来,王健表示,“作为环境温湿度解决方案供应商,第一,以电池企业产品质量极限为目标,欧科通过新型装备助力电池企业将产品缺陷率控制到更低。第二,欧科将凭借自身的技术研发能力,为实现电池产品可靠性极限提供高性能、高稳定性装备。第三,对于电池企业产能极限需求,欧科也在不断提升装备的交付速度,目前基本可以控制在60天。同时,对于电池企业大型产线,欧科擅长提供大型除湿机组,以前除湿机组为1万风量,现在供货主要在6万-7万风量,这也符合大规模制造需求。”

基地建设方面,据介绍,广东欧科空调制冷有限公司(简称:EK空调)是EUROKLIMAT集团在亚洲的研发、制造基地和销售服务机构,在中国拥有1200余名员工,建有14间国家认可实验室、亚太区技术研发中心、西安技术中心以及15万平方米的欧科工业园。王健表示,“未来会基于基地把产业布局做得更完善,为行业提供更好的装备。”

- 最新评论

- 我的评论