在高确定性需求下,动辄数十GWh的动力、储能电池项目频频落地,头部电池企业在建、规划产能已达数百GWh。动力电池已进入大规模生产阶段,电池企业对于产线的设备集成度、工序衔接水平、智能化产线能力,以及整体生产节拍、员工素养都提出了颠覆性的要求,极大考验着锂电装备企业的研发、创新和快速响应能力。

与此同时,从多项目、多品种电池产线和多批次供应商来料管理,以及电池厂商自身工艺差别来看,电池企业对中段装配产线的个性化能力需求也愈发凸显。

日前,“第七届动力电池应用国际峰会(CBIS2022)”在中国上海举办。本届峰会由宏工科技总冠名,中国化学与物理电源行业协会、电池中国网主办,明冠锂膜、东方证券联合主办,动力电池应用分会、壹能(北京)网络科技有限公司承办,无锡先导智能、申能东方能源研究院联合承办。

海目星激光科技集团股份有限公司高级研发总监龙蓉在“新能源汽车核心技术迭代与升级”主题论坛上,发表了题为“中段装配线集成方案,精准狙击行业痛点”的主题演讲。

图为海目星激光科技集团股份有限公司高级研发总监龙蓉发表演讲

据悉,锂电装配线主要用于裸电芯成型、相关配件(如转接片、盖板、MYLAR膜等)组接,通过不同连接工艺进行组装、以及电芯与壳体的焊接封口。传统装配线设备主要包括预热炉、热压机、配对机、超声波焊接机、转接片焊接机、包膜机、入壳机、顶盖焊接机、氦检机等设备。

值得注意的是,目前每家电池厂商为了差异化竞争,或结合自身研发优势,在电池制造工艺,尤其是中段工艺方面也会有诸多区别,以目前的方形电池为例,就包括卷绕/叠片工艺、叠片工艺(两侧出极耳)、刀片工艺(短刀)等多种。

在龙蓉看来,电池工艺多样化、生产制程管控难度大、电池质量难以提升、运维成本高等是目前整个装配线存在较为普遍的痛点。

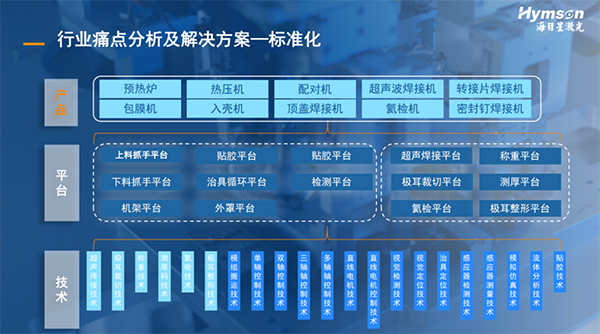

针对电池工艺多样化,龙蓉表示,最好的出路就是实现标准化。“中段装配线跟电池工艺关联性比较强,每一家工艺,包括制程、生产迅速都可能会有所差别,相较于卷绕机、叠片机等前端设备,中段设备设计、采购、生产周期都会长一些,备品品鉴种类更多,设备成本更高,”龙蓉进一步解释道,在这种情况下,对成熟模块进行标准化就是非常好的策略,通过模块标准化或者基材标准化,可以缩短生产开发周期,降低产品开发费用,提高产品质量,同时降低维护的人力和备品换件成本。

图为海目星中段装配线标准化图谱

基于对锂电中段产线的深度理解,以及在中段环节锂电装备的研发和应用经验,海目星结合现有电池制造痛点和产线、技术和工艺发展趋势,依托相关技术,针对通用共性模块和专机等提出了不同的标准化模块及设备。

考虑到不同电池厂家生产的蓝本电池可能会有多种,如何实现快速换型?龙蓉表示,快速换型主要与夹制具、抓手、电池接触部分有关,海目星在设计时考虑将夹制具、抓手做到自动调节,兼容不同的厚度和不同的宽度。

设备安全方面,海目星综合考虑和实现了上料口安全物理隔离、维护口安全光栅防护、电池断电断气保护、重点工位高清摄相头监控、激光工位自动灭火装置、带电电池工站绝缘防护、电气互锁防呆和软控数据自动备份。

产线OEE提升方面,龙蓉指出,首先要对生产的数据精准采集,可以通过在MES或软控把需要采集的数据写进去,“写进去的数据是要具备分析价值的,不是为了采集数据而采集。”OEE主要体现在四个部分:

第一个,辅料的备料时间,有些频繁换料的工位,尽量考虑实现自动换料。

第二个,易损件,如何提高易损件的寿命,设计时尽量考虑减少易损件的设计。

第三个,各工序CT平衡,提高每个工站的连贯性。

第四个,标准化内容,提高低储模块的稳定性。

中段装配粉尘控制对提升电池安全性、质量至关重要。龙蓉表示,要实现中段环节粉尘控制,首先要弄清楚粉尘产生的机理;其次针对性地作出优化和改进。

据龙蓉介绍,基于粉尘产生机理分析,主要是通过:减少金属与金属摩擦、选择耐磨非金属材质、设备环境管控FFU、除尘方案流体仿真和粉尘源物理隔离等。

以仿真模拟分析为例,龙蓉指出,在装配线环节,一般企业在做仿真时只关注超声波焊接中的仿真模拟,往往会忽略超声波焊接后的仿真模拟,“有些粉尘在焊接过程中会有一些死角除不干净,焊接完后进行仿真模拟,可以保证尽量减少粉尘的黏附。”

提高焊接质量方面,龙蓉指出,入壳前对盖板及铝壳进行擦拭清洁;前端夹具尽量少接触顶盖侧边、接触位置进行材质优选;增大外环光斑,使用100/600芯径的环形光斑激光器,提升焊接稳定性等都对提高焊接质量有所助益。

降低厂房运维成本方面,龙蓉给出的建议是,一是厂房能耗:精准分析计算水电气使用量,避免过设计;合理设计,减少能量流失;善于使用能量转换结构,如小动力增力等。

人员技能方面,龙蓉指出,受电池厂商扩产影响,锂电产线不断增加,人员需求成倍增加,但是人员培训远远跟不上产线增长速度,这就要求在设计时,充分考虑如何人性化设计,操作简单,降低人工要求;设计充分考虑维护性,降低调试难度;设备可视化,基准化,缩短调试周期。

耗品备品方面,通过标准化设计,减少备品种类;设计考虑快插或快换式,甚至自动更换;软件数据化提示,缩短备料等待时间。

- 最新评论

- 我的评论